تا به حال به این فکر کردهاید که لولههایی که آب یا گاز را به خانه شما میرسانند، چگونه به هم وصل شدهاند؟ شاید این موضوع در نگاه اول چندان جلب توجه نکند؛ اما پشت هر دوش آب گرم یا بخاری گازی، شبکهای از لولههای بههمپیوسته وجود دارد که از چشم ما پنهان است. این شبکه توسط انواع اتصالات کنار هم نگه داشته میشود؛ از جوشکاری و اتصالات رزوهای گرفته تا فلنجها و اتصالات مکانیکی. در واقع، روشهای صنعتی اتصال لوله خیلی هم با آنچه ما در خانه برای وصل کردن وسایل استفاده میکنیم متفاوت نیستند. بعضی اتصالات مثل این است که دو قطعه را بهطور دائمی به هم بچسبانید و بعضی دیگر شبیه این است که آنها را با پیچ و مهره به هم وصل کنید تا هر وقت لازم شد بتوانید جداشان کنید.

حالا تصور کنید سیستم لولهکشی یک ساختمان یا کارخانه مثل یک پازل بزرگ است. اتصالات در واقع همان قطعات کلیدی هستند که بخشهای این پازل را به هم قفل میکنند. انتخاب درست نوع اتصال میتواند تضمین کند که آبی که به سینک آشپزخانه میرسد هرگز چکه نکند و گازی که به اجاق شما میرسد کاملاً ایمن و بیخطر باشد. همین موضوع در مقیاس صنعتی نیز حیاتی است. در کارخانهها، پالایشگاهها و نیروگاهها، استفاده از اتصال مناسب میتواند جلوی وقفههای تولید، نشتیهای پرهزینه یا حتی حوادث جدی را بگیرد.

در این مطلب نگاهی جامع و قابلفهم به مقایسهٔ چهار روش رایج اتصال لولهها در صنعت میاندازیم: اتصالات جوشی، رزوهای، فلنجی و مکانیکی. هر یک از این روشها را با زبانی ساده بررسی میکنیم تا ببینیم چه ویژگیها، مزایا و محدودیتهایی دارند و چرا انتخاب صحیح میان آنها تا این حد مهم است. آمادهاید با هم به دنیای پشت پردهٔ لولهکشی صنعتی سرک بکشیم؟

اهمیت حیاتی اتصالات در یکپارچگی سیستمهای پایپینگ

اتصالات لولهکشی به عنوان نقاط بالقوه شکست در هر سیستم انتقال سیال شناخته میشوند. بنابراین انتخاب نوع اتصال تنها بر اساس هزینه اولیه اشتباه است. اتصالها باید طبق معیارهای دقیق فنی شامل مقاومت در برابر فشار و دما، تحمل تنشهای مکانیکی و سازگاری شیمیایی انتخاب شوند. کیفیت طراحی و اجرای اتصالها بهصورت مستقیم بر یکپارچگی کل سیستم اثر میگذارد. در ادامه انواع اتصالهای رایج در صنعت، استانداردهای مرتبط و ملاحظات عملکردی و اقتصادی آنها را به زبانی ساده بررسی میکنیم.

دستهبندی انواع اتصالهای لولهکشی صنعتی

از نظر شیوه اتصال، اتصالات صنعتی به دو دستهی کلی تقسیم میشوند:

- اتصالات دائمی: این اتصالها (مثل جوش لببهلب یا جوش ساکت) یک پیوند متالورژیکی یا شیمیایی بین اجزاء ایجاد میکنند که عملاً جداسازی آنها بدون تخریب امکانپذیر نیست.

- اتصالات قابل بازکردن (دمونتاژ): این دسته شامل اتصالهای فلنجی، دندهای (رزوهای)، کوپلینگهای مکانیکی و اتصالهای ابزار دقیق فرولدار است. این اتصالها را میتوان بهسرعت باز کرد تا دسترسی به داخل سیستم برای تعمیر، بازرسی یا تعویض تجهیزاتی مثل شیرآلات فراهم شود.

استانداردهای طراحی و ساخت اتصالها

برای طراحی و تولید اتصالهای لولهکشی، استانداردهای ASME سری B16 مجموعهای از الزامات بنیادی را تعیین کردهاند. دانستن نام و محدوده هر استاندارد و استفاده از نسخههای بهروز آن بسیار مهم است:

- ASME B16.5: استانداردی برای فلنجها و اتصالات فلنجی در اندازههای ½ تا 24 اینچ NPS است که هفت کلاس فشاری 150، 300، 400، 600، 900، 1500 و 2500 را پوشش میدهد. این استاندارد محدوده فشار-دما، مواد، ابعاد و تلورانسهای ساخت فلنج را مشخص میکند.

- ASME B16.47: استانداردی ویژهی فلنجهای فولادی با قطر بزرگ (از NPS 26 تا NPS 60) است. این استاندارد نیز الزامات فشار-دما، ابعاد و تلورانس را برای فلنجهای بزرگتر (که اغلب در خطوط انتقال اصلی کاربرد دارند) تعیین میکند. تقسیمبندی استاندارد فلنجها به B16.5 (برای قطرهای کوچک/متوسط) و B16.47 (برای قطرهای بزرگ) صرفاً ابعادی نیست، بلکه به تفاوتهای طراحی و ساخت در این بازههای قطری مربوط است که بر یکپارچگی سیستم تأثیر میگذارد.

- ASME B16.9: این استاندارد به اتصالات جوشی لببهلب (زانو، سهراهی، تبدیل و غیره) که در کارخانه بهصورت شکلدادهشده (Wrought) تولید میشوند اختصاص دارد. بر اساس این استاندارد، اتصالات جوشی در اندازههای ½ تا 48 اینچ ساخته شده و باید الزامات ابعادی، تلورانسی و آزمونهای کیفی تعیینشده را برآورده کنند.

- ASME B16.11: این استاندارد شامل اتصالات آهنگریشده (Forged) به صورت جوش ساکت (Socket Weld) یا رزوهای (Threaded) است. قطعاتی مانند زانو و سهراهی ساکت یا دندهای در سایزهای کوچک طبق این استاندارد تولید و تست میشوند.

توجه: در زمان خرید یا بازرسی اتصالها، حتماً به نام صحیح استاندارد توجه کنید. به عنوان مثال، استاندارد ANSI B16.5 از سال 1996 به ASME B16.5 تغییر نام داده است. با این حال بسیاری از تأمینکنندگان هنوز اصطلاح قدیمی «فلنج ANSI» را به کار میبرند. استفاده از این نامهای منسوخ ممکن است به معنی استناد به ویرایشهای قدیمی استاندارد و در نتیجه عدم رعایت الزامات جدید (مثلاً الزامات تازهی بازرسیهای غیرمخرب) باشد. همواره جدیدترین ویرایش ASME را ملاک قرار دهید تا ریسک مغایرت با الزامات بهروز کاهش یابد.

اتصالات مکانیکی ابزار دقیق و انتقال سیال با حجم بالا

اتصالات مکانیکی طیف گستردهای از تکنولوژیهای اتصال را در بر میگیرند که هدف مشترک همهی آنها، سرعت در نصب، قابلیت دمونتاژ مجدد و کاهش نیاز به جوشکاری است. در این بخش دو نوع اتصال مکانیکی با کاربری متفاوت ولی بسیار مهم را بررسی میکنیم.

اتصالات دو-فرول (ابزاردقیق، فشار متوسط/بالا)

این اتصالها که معمولاً برای لولههای کوچک (تیوپ) در سیستمهای ابزار دقیق، پانلهای کنترل و خطوط نمونهگیری استفاده میشوند، بر پایه طراحی پیشرفتهی دو فرول (Double-Ferrule) ساخته شدهاند (نمونه معروف آن C-LOK است). طراحی دو فرول شامل یک فرول جلویی و یک فرول پشتی است که هنگام محکم کردن اتصال، هر دو فرول روی لوله عمل میکنند.

اتصالات C-Lok در ردهبندی کلی، جزو اتصالات دو فرول ابزار دقیق دستهبندی میشوند که شرکتهای مختلفی (از جمله Swagelok، Parker، DK-Lok و غیره) تولیداتی مشابه در این زمینه دارند. از منظر عملکرد پایه، تمام این اتصالات دو فرول بر اصول یکسانی استوارند: آببندی با فرول جلویی و گیرایی تیوب با فرول پشتی، که یک اتصال بدون نشتی و مقاوم در برابر ارتعاش ایجاد میکند. با این حال، C-Lok به واسطهی جزئیات طراحی و کیفیت ساخت خود توانسته است جایگاه ممتازی کسب کند.

مکانیزم آببندی و مقاومت در برابر لرزش: در اتصالات دو-فرول، فرول پشتی با هندسه ویژه خود دو وظیفه مهم را انجام میدهد:

- ایجاد گیرایی محکم مکانیکی روی لوله (Tube Grip)

- جداسازی تنشهای موضعی.

این فرول با یک حرکت لولایی-جمعشونده (hinging-colleting action) بخش بیشتری از سطح لوله را در بر میگیرد و تنشهای ناشی از لرزش، خمشدگی یا انحراف لوله را جذب و خنثی میکند.

نتیجه این طراحی، آببندی عالی بدون نشت و مقاومت بسیار بالا در برابر لرزش است. در محیطهای صنعتی که لولههای ابزار دقیق در مجاورت تجهیزات دوار و مرتعش نصب میشوند، این اتصالها برتری واضحی نسبت به اتصالهای مخروطی رزوهای سنتی دارند که ممکن است در اثر ارتعاش به مرور شل شوند.

یکپارچگی پس از باز و بسته کردن مجدد: یکی دیگر از مزایای مهم اتصالهای دو-فرول این است که میتوان آنها را مکرراً باز و بسته کرد بدون این که دچار نشتی شوند یا خاصیت آببندی خود را از دست بدهند.

در بسیاری از سیستمهای ابزار دقیق، نیاز است قطعات برای کالیبراسیون یا تعمیر، چندین بار جدا و دوباره وصل شوند. اتصالهای دو-فرول بهگونهای طراحی شدهاند که پس از چندین بار باز و بسته شدن نیز همچنان آببندی مطمئن داشته باشند. در مقابل، اتصالهای مخروطی یا رزوهای سنتی (مثل اتصالهای فشار قوی با رزوه NPT) اگر باز شوند، ممکن است دیگر هرگز مثل دفعه اول کاملاً آببند نشوند.

برای خرید اتصالات دوفرول میتوانید به شرکت پایدار صنعت پترو تجهیز مراجعه کنید که نماینده رسمی و انحصاری فروش اتصالات ابزار دقیق C-Lok در ایران است. این شرکت با تأکید بر اصالت کالا و ارائه گارانتی کیفیت، مسیر مطمئنی را برای تأمین این اتصالات در اختیار صنعتگران ایرانی قرار داده است.

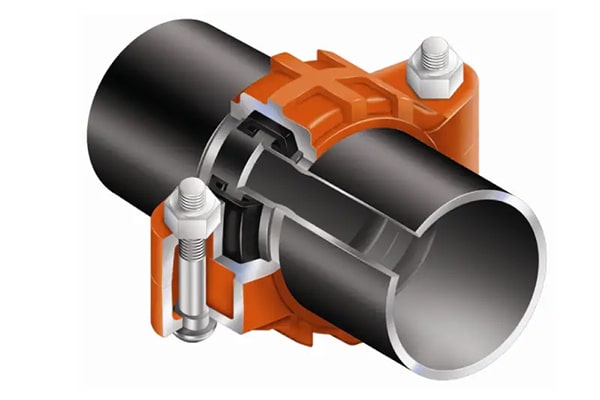

کوپلینگهای مکانیکی شیاردار (Grooved Couplings)

نمونهای از کوپلینگ شیاردار: اتصال دو نیمهی فلزی به همراه گسکت لاستیکی، برای ایجاد اتصال آببند در سیستمهای پایپینگ. این کوپلینگها به دلیل سرعت و سهولت نصب، به گزینهای محبوب در صنایع تبدیل شدهاند.

فناوری اتصال شیاردار در سال 1925 ابداع شد و یکی از سریعترین روشهای اتصال لولهها بهشمار میرود. در این روش، در انتهای هر دو لوله یک شیار محیطی ایجاد میشود.

سپس یک حلقه آببند لاستیکی (گسکت) روی انتهای یکی از لولهها قرار میگیرد و یک کوپلینگ دو تکه فلزی روی گسکت و در داخل شیارهای دو لوله محکم میشود. با بستن دو پیچ و مهرهی کوپلینگ، گسکت فشرده شده و اتصال کاملاً آببند و بدون نشت ایجاد میگردد. این طراحی سه مرحله آببندی ایجاد میکند: ابتدا تماس اولیه گسکت با سطح لوله، سپس فشردن گسکت با محفظه فلزی، و در نهایت هنگام وارد شدن فشار داخلی، لبههای گسکت بیشتر به سطح لوله فشرده میشوند و آببندی تحت فشار را تضمین میکنند.

برخی مزایای کلیدی کوپلینگهای شیاردار عبارتاند از:

- سرعت نصب: کوپلینگهای شیاردار به شکل چشمگیری زمان نصب و نیروی کار موردنیاز را کاهش میدهند. طبق تخمینها، اتصال به روش شیاردار تا 4 تا 6 برابر سریعتر از روشهایی مثل فلنج یا جوشکاری است. کافی است دو نیمه کوپلینگ روی لولهها قرار گیرند و تنها با دو پیچ سفت شوند، در حالی که یک اتصال فلنجی معمولاً نیاز به 4 تا 8 پیچ دارد و جوشکاری نیز بسیار زمانبر است.

- انعطافپذیری: این کوپلینگها اجازه مختصری حرکت و نوسان در سیستم را میدهند. برای مثال میتوانند تا حد کمی ناهممحوری (misalignment) یا انبساط و انقباض حرارتی را جذب کنند. این ویژگی در کاربردهایی مثل خطوط زیرزمینی (آبرسانی و فاضلاب)، سیستمهای گرمایشی/سرمایشی (HVAC) و اطفاء حریق بسیار ارزشمند است، چرا که این خطوط اغلب در معرض نشست زمین، تغییرات دما یا لرزشهای سازهای هستند. در مقابل، اتصالات فلنجی کاملاً صلب بوده و هیچ حرکتی را تحمل نمیکنند و در چنین شرایطی ممکن است واشر فلنج آسیب ببیند و نشتی رخ دهد.

- محدودیت فشاری: هرچند کوپلینگهای شیاردار برای اکثر کاربردهای فشار پایین و متوسط مناسباند، اما برای فشارهای خیلی بالا محدودیت دارند. به عنوان مثال، کوپلینگهای Victaulic QuickVic تا فشار حدود 400 psi (معادل 2758 kPa) رتبهبندی شدهاند. در نتیجه، در سیستمهای با فشار بسیار زیاد (مثلاً بالای 100 بار)، بهتر است از اتصالات جوشی لببهلب یا فلنجهای گلودار در کلاسهای فشاری بالا (مانند 2500) استفاده شود.

اتصالات جوشی و رزوهای دو رویکرد متفاوت

اتصالهای جوشی قویترین و دائمیترین نوع اتصال در لولهکشی هستند و برای کاربردهای حیاتی که حتی مقدار کمی نشتی قابل قبول نیست (مثل خطوط اصلی نفت و گاز) ایدهآل محسوب میشوند. دو نوع رایج اتصال جوشی عبارتاند از جوش لببهلب و جوش ساکت:

- جوش لببهلب (Butt Weld): در این روش، دو لوله یا لوله و اتصالات شکلدار (که مطابق ASME B16.9 تولید شدهاند) از طریق جوشکاری نفوذی کامل به هم متصل میشوند. حاصل کار یک اتصال یکتکه و بدون درز است که مسیر جریان سیال را بدون هیچ افت فشار اضافی یا تلاطم فراهم میکند. از این رو برای لولههای با قطر بزرگ، فشار بالا یا سیالات با جریان حساس (که نمیخواهیم در محل اتصال دچار آشفتگی شوند) بسیار مناسب است. جوش لببهلب در صورت اجرای صحیح، اتصالی دائمی و کاملاً آببند ایجاد میکند که نیاز به نگهداری خیلی کمی دارد.

استاندارد کیفیت: کیفیت جوشهای لببهلب (بهویژه در خطوط انتقال) تحت استاندارد API 1104 کنترل میشود. یکی از الزامات مهم این استاندارد، کنترل عدم هممحوری (Hi-Low) لبههای لوله قبل از جوشکاری است. طبق API 1104 (بخش 7.2)، برای لولههای با ضخامت مساوی، میزان اختلاف لبهها نباید از 1/8 اینچ (3 میلیمتر) بیشتر شود.

این مقدار باید در تمام محیط لوله یکنواخت باشد. رعایت این تلرانس تنها یک الزام بازرسی نیست، بلکه از تمرکز تنش در جوش جلوگیری میکند. عدم انطباق بیشازحد لبهها میتواند توزیع تنش در ناحیه جوش را بههم بزند. در نتیجه تحت بارهای سیکلی (مثلاً نوسانات فشار یا لرزش) تنشها در آن نقطه متمرکز شده و احتمال ترک و شکست زودرس بالا میرود. بنابراین صرف زمان و هزینه برای آمادهسازی مناسب لبه لولهها پیش از جوشکاری و اطمینان از همراستایی آنها، یک سرمایهگذاری هوشمندانه برای جلوگیری از نشتی و شکست در بلندمدت است.

- جوش ساکت (Socket Weld): این نوع اتصال که برای لولههای قطر پایین (حدود زیر 2 اینچ) و فشار بالا استفاده میشود، شامل قرار دادن انتهای لوله داخل سوکت اتصال (مانند زانویی یا سهراهی ساکت) و جوشکاری فیلت دور آن است.

مزیت جوش ساکت نسبت به جوش لببهلب این است که اجرای آن برای لولههای نازک و کوچک آسانتر است اما همچنان استحکام بالایی فراهم میکند. اتصالات جوش ساکت باید طبق استاندارد ASME B16.11 ساخته شوند.

نقطه ضعف: عیب ذاتی جوش ساکت این است که بهدلیل طراحی آن، یک شکاف حلقوی (فضای خالی) بین انتهای لوله و انتهای سوکت اتصال وجود دارد. این شکاف کوچک محل مستعدی برای تجمع سیال و ناخالصیها است و اگر سیال حاوی عوامل خورنده مثل یون کلرید باشد (مثلاً آب دریا یا آب حاوی نمک)، شرایط برای خوردگی حفرهای (Crevice Corrosion) مهیا میشود. در این شکاف، اکسیژن محیط به سرعت مصرف و محیط اسیدی میشود و لایه محافظ فولاد زنگنزن (لایه اکسید کروم) تخریب میگردد. این امر باعث میشود فولاد حتی در دماهای نسبتاً پایین دچار خوردگی موضعی شدید شود.

استفاده از آلیاژهایی مانند استنلس استیل 316L (حاوی مولیبدن) مقاومت کلی در برابر خوردگی را افزایش میدهد، اما وجود خود شکاف طراحی ممکن است حتی بهترین فولادها را نیز در معرض حمله موضعی قرار دهد. به همین دلیل، در سیستمهای فوق حساس یا محیطهای بهشدت خورنده ترجیح داده میشود بهجای جوش ساکت، از جوش لببهلب یا اتصالهای Ferrule (بدون شکاف) استفاده شود.

اتصالات رزوهای اتصالاتی ساده و کاربردی

اتصالهای رزوهای با پیچاندن دو قطعه رزوهدار به یکدیگر ایجاد میشوند و از قدیمیترین روشهای اتصال لولهها هستند. مزیت اصلی آنها سهولت و سرعت نصب است؛ نیازی به تخصص جوشکاری یا تجهیزات خاص ندارند و برای لولهکشیهای خانگی و صنعتی سبک بسیار محبوباند. اما از سوی دیگر، اتصال دندهای چند محدودیت جدی دارد:

- محدوده کاربرد: اتصالهای دندهای عموماً برای سیستمهای کوچک، فشار و دمای پایین و سرویسهای غیرخطرناک مناسب هستند. برای فشارهای بالا یا سیالات سمی/قابل اشتعال، این نوع اتصال توصیه نمیشود زیرا ریسک نشتی و شکست در رزوهها وجود دارد. در عمل، رزوه کردن لولهها در سایزهای بزرگ (بالاتر از 2 یا 3 اینچ) دشوار و غیر متداول است. معمولاً اتصال دندهای برای قطرهای بیش از 4 اینچ استفاده نمیشود و در عوض از فلنج استفاده میکنند.

- آببندی رزوهها (NPT): استاندارد رایج رزوههای مخروطی لوله در آمریکا، NPT (National Pipe Thread) است که در استاندارد ANSI/ASME B1.20.1 تعریف شده است. رزوه NPT دارای مخروطیت 1:16 (3/4 اینچ در هر فوت) است و بهگونهای طراحی شده که هنگام محکم شدن، رزوههای نر و ماده به صورت فلز به فلز درگیر شوند و با ایجاد اصطکاک، آببندی کنند. با این حال حتی در حالت کاملاً سفتشده نیز یک مسیر مارپیچ نشت بین قله و ریشه رزوهها باقی میماند. بنابراین برای حصول آببندی کامل، استفاده از مواد آببند کمکی ضروری است. معمولاً از نوار تفلون (PTFE) یا خمیر لوله برای پر کردن این فضای خالی استفاده میشود تا یک آببندی 100% ایجاد گردد.

- ریسک خوردگی در رزوهها: اتصالات رزوهای نیز مانند جوش ساکت، دارای شکافهای داخلی هستند (فضای خالی میان رزوهها) که اگر سیال خورنده باشد، میتوانند دچار خوردگی حفرهای شوند. همچنین رزوه کردن لوله باعث نازکشدن جداره در محل رزوه و تمرکز تنش در ریشه دندهها میشود که ممکن است استحکام را کاهش دهد. بهخاطر این محدودیتها، در صنایع حساس، اتصالهای دندهای را تنها برای خطوط فرعی کماهمیت و قطر پایین به کار میبرند و برای بقیهی موارد اتصال فلنجی را جایگزین میکنند.

نمونه اتصالات رزوهای:

- نیدل ولو فیمیل: نیدل ولو فیمیل، شیر دقیق تنظیم جریان است که با اتصال رزوهای داخلی (دنده مادگی) طراحی شده و مناسب سیستمهایی است که به کنترل نرم و تدریجی جریان در فضای کم نیاز دارند. این مدل، بهعنوان یکی از پرکاربردترین ولوهای ابزار دقیق، در صنایع مختلف استفاده میشود و برای اتصال مستقیم به تجهیزات دارای رزوه نر بسیار مناسب است.

- سه راه میل: سهراه میل (MALE TEE) یکی از قطعات پرکاربرد در صنایع مختلف است که برای اتصال سه لوله در یک سیستم لولهکشی بهکار میرود. این محصول که بهعنوان “سهراه نری” یا “Three-Way Male Tee” شناخته میشود، به طور ویژه برای ترکیب یا تقسیم جریان سیال در سیستمهای مختلف طراحی شده است.

- کپ دندهای استیل: کپ دندهای یا بهبیان دیگر درپوش دندهای استیل، یکی از اتصالات پرکاربرد در سیستمهای لولهکشی صنعتی و تاسیساتی است که وظیفهای بهظاهر ساده اما حیاتی دارد: مسدود کردن انتهای باز لوله. این قطعهی کوچک، نهتنها از نشت سیالات جلوگیری میکند، بلکه در نگهداری ایمن خطوط لوله در برابر گردوغبار، رطوبت و حتی ورود ذرات مضر نیز مؤثر است.

اتصالات فلنجی قابلیت سرویسدهی در کنار نیاز به دقت مونتاژ

فلنج قطعهای است دیسکیشکل که لبهی آن دارای سوراخهای پیچ است و برای اتصال بخشهای مختلف سیستم (لوله به لوله، لوله به شیر یا لوله به تجهیزات) استفاده میشود. دو فلنج با قرار گرفتن یک واشر (گسکت) بین آنها و محکم شدن با پیچ و مهره، یک اتصال آببند و قابل باز شدن ایجاد میکنند. مزیت اصلی اتصال فلنجی نسبت به اتصال جوشی این است که باز و بسته کردن آن ساده است و بنابراین تعمیرات یا تعویض قطعات را آسان میکند. همچنین فلنجها بسته به نوعشان میتوانند فشار و دمای بسیار بالایی را تحمل کنند.

انواع رایج فلنجها عبارتاند از:

- فلنج گلودار جوشی (Weld Neck): دارای یک گردن مخروطی بلند است که انتهای آن با لوله جوش لببهلب میشود. این نوع فلنج به دلیل انتقال یکنواخت تنش به لوله و نبود ناحیه مستعد نشتی، برای شرایط کاری سخت (فشار و دمای بسیار بالا) ایدهآل است. البته نصب آن نیاز به جوشکاری ماهرانه دارد.

- فلنج اسلیپآن (Slip-On): این فلنج روی لوله قرار میگیرد و سپس از داخل و خارج با دو جوش فیلت به لوله متصل میشود. نصب آن نسبت به گلودار آسانتر است اما بهطور کلی برای فشارهای متوسط و پایین توصیه میشود. مقاومت مکانیکی فلنج اسلیپآن کمی کمتر از گلودار است چون جوش فیلت استحکام جوش نفوذی کامل را ندارد.

- فلنج رزوهای: که داخل آن رزوه دارد و مستقیماً روی لولهی دندهشده پیچانده میشود. این نوع برای موارد خاص فشار پایین به کار میرود و عملاً ترکیبی از مزایای فلنج و سهولت اتصال دندهای است.

- فلنج لبهدار (Lap Joint): با یک لبهی جدا شونده کار میکند و برای کاربردهایی که نیاز به جداسازی مکرر دارند استفاده میشود. این نوع خودش آببند نمیکند و نیاز به پشتبند دارد.

- فلنج کور (Blind): صفحه بدون سوراخ وسط است که برای کور کردن انتهای خطوط یا دهانه تجهیزات تحت فشار به کار میرود.

یکپارچگی اتصال فلنجی: واشر، تراز و گشتاور

آببندی موفق یک اتصال فلنجی وابسته به سه عامل اصلی است: واشر مناسب، هممحوری دقیق دو فلنج و سفت کردن صحیح پیچها با گشتاور مشخص. هنگام بستن فلنج، پیچها باید به ترتیب متقاطع (ستارهای) و با گشتاور معین سفت شوند تا فشار یکنواخت به واشر وارد شود. استاندارد ASME B16.5 حتی میزان زبری سطح رویی فلنج (جایی که واشر قرار میگیرد) را نیز برای انواع واشرها مشخص کرده است تا یک آببندی قابل اطمینان حاصل شود.

اگر در مونتاژ فلنج کوچکترین سهلانگاری رخ دهد (مثلاً واشر نامناسب انتخاب شود، فلنجها تحت تنش مونتاژ شوند یا پیچها کمتر/بیشتر از حد لازم سفت شوند) احتمال نشتی وجود دارد.

در واقع فلنج و مخصوصاً واشر آن نقطهی نسبتاً ضعیف سیستم در برابر نشتی هستند. یک واشر آسیبدیده یا تراز نبودن فلنجها میتواند باعث خروج سیال و نیاز به تعمیر شود که هم هزینه نگهداری را بالا میبرد و هم زمان توقف (Downtime) ایجاد میکند. به بیان دیگر، حتی یک فلنج کلاس بالا که مطابق استاندارد ساخته شده اگر درست مونتاژ نشود ممکن است عملکردی بدتر از یک اتصال مکانیکی داشته باشد!

بنابراین برای اطمینان از یکپارچگی اتصال فلنجی باید: (1) واشر مناسب با سیال و شرایط کاری انتخاب شود، (2) دو فلنج در یک محور و بدون تنش اولیه کنار هم قرار گیرند، و (3) پیچها با الگوی صحیح و با آچار تورک تا مقدار تعیینشده سفت شوند. توصیه میشود پرسنل نگهداری حتماً در زمینه بستن فلنجها آموزش کافی ببینند و از تجهیزات اندازهگیری گشتاور استفاده کنند. این کار اگرچه در ابتدا هزینه و زمان اضافه میطلبد اما از نشتیهای بعدی و هزینههای سنگین تعمیرات و توقف اضطراری جلوگیری میکند.

مقایسه عملکرد انواع اتصالها و جنس مواد

تحمل فشار، دما و شرایط عملیاتی

عملکرد انواع اتصال را میتوان بر اساس توان تحمل شرایط سخت عملیاتی به صورت زیر رتبهبندی کرد:

- اتصال جوشی لببهلب: قویترین اتصال است؛ هم از نظر تحمل فشار و دما در رتبه اول قرار دارد، هم از نظر مقاومت مکانیکی. این اتصال عملاً بخشی از لوله میشود.

- اتصال فلنجی: رتبه دوم تحمل فشار و دما را دارد. محدودیت آن معمولاً واشر و پیچها هستند که در دمای خیلی بالا یا تحت خزش ممکن است عملکردشان تغییر کند.

- اتصالات مکانیکی (دو-فرول / شیاردار): بسته به طراحی و جنس مواد آببند میتوانند فشار و دمای نسبتاً بالایی را تحمل کنند (مثلاً اتصالات Ferrule در ابزار دقیق معمولاً تا حدود 10,000 psi را نیز تحمل میکنند). اما به طور کلی کمی پایینتر از فلنجی و جوشی هستند.

- اتصال رزوهای: ضعیفترین عملکرد فشاری/دمایی را دارد و معمولاً برای فشارهای بیش از 20-30 بار یا دماهای خیلی بالا اصلاً توصیه نمیشود.

همچنین مقاومت ذاتی هر اتصال در برابر لرزش و خستگی متفاوت است. اتصال جوشی (در صورت اجرای صحیح) بالاترین مقاومت را در برابر لرزش دارد، چرا که یکپارچه است و هیچ قطعهی شلشوندهای ندارد. اتصال Ferrule نیز برای ارتعاش بهینه شده و همانطور که اشاره شد فرول پشتی تنشها را مهار میکند. در مقابل، اتصالهای فلنجی و مخصوصاً رزوهای نسبت به لرزش بلندمدت آسیبپذیرترند – پیچهای فلنج ممکن است شل شوند یا رزوهها به مرور نشتی دهند.

جنس متریال و سازگاری شیمیایی

انتخاب جنس مناسب برای لوله و اتصالها نقشی اساسی در عمر سیستم دارد. برای مثال فولاد ضد زنگ 304، فولاد ضد زنگ 316L، فولاد کربنی، پلیپروپیلن و غیره هر کدام محدوده تحمل شیمیایی و حرارتی خاصی دارند. برخی نکات مهم در این زمینه:

- خوردگی گالوانیک: وقتی دو فلز غیرهمجنس در حضور یک الکترولیت (مثلاً آب) به هم وصل شوند، فلز پایه (آند) دچار خوردگی تسریعشده میشود. برای جلوگیری از این نوع خوردگی، باید تلاش کرد فلزات متصل از نظر پتانسیل الکتروشیمیایی نزدیک به هم باشند. معیار مهندسی این است که اختلاف شاخص آندی دو فلز بیش از حدود 0.2 ولت نباشد. به عنوان مثال، فولاد زنگنزن 316 (شاخص تقریبا -0.05V) اگر به آلیاژ 6-Moly (شاخص 0.00V) وصل شود، اختلاف 0.05V خواهد داشت که خیلی کم است و خوردگی گالوانیک رخ نخواهد داد. اما اگر همین فولاد 316 به آلومینیوم ساده (مثلاً -0.90V) متصل شود اختلاف بیش از 0.8V است و احتمال خوردگی شدید فلز پایه وجود دارد.

- خوردگی حفرهای/شکافی: دربارهی اتصالهای جوش ساکت و رزوهای پیشتر گفتیم که شکل هندسی آنها شکافهای باریکی ایجاد میکند که محل تجمع عوامل خورنده است. این خوردگی بسیار موضعی بوده و حتی در محیطهایی که فولاد بهصورت کلی مقاوم است (مثلاً دمای اتاق، محلولهای نهچندان اسیدی)، میتواند درون شکاف آغاز شود و پیشروی کند. در محیطهای دارای یون کلرید (مانند آب دریا، استخرها، یا واحدهای پتروشیمیایی)، این موضوع بحرانیتر است. تجربه صنعتی نشان داده است که در چنین محیطهایی، هندسه اتصال (یعنی نبودن شکاف) حتی مهمتر از جنس آلیاژ است. مثلاً یک اتصال جوش ساکت از جنس 316L در محیط آب دریا ممکن است زودتر دچار حفره شود تا یک اتصال جوشی لببهلب از جنس 304، چون اولی شکاف دارد ولی دومی نه. در سیستمهای بسیار حساس، حذف هرگونه شکاف طراحی (با استفاده از اتصالات لببهلب یا Ferrule) تنها راه جلوگیری از خرابی زودرس است.

- دما و فشار کاری: برخی مواد در دمای بالا مقاومتشان کم میشود یا برعکس در سرما شکننده میشوند. همچنین مواد پلیمری (مانند PTFE در واشرها، یا لاستیک در گسکتهای کوپلینگها) محدودیت دمایی دارند که باید حتماً رعایت شود. به عنوان نمونه گسکتهای Victaulic بسته به جنس (EPDM، Nitrile و غیره) تا دمای مشخصی قابل استفادهاند و نباید بیش از آن بهکار روند.

در نهایت، جداول مقاومت شیمیایی که توسط سازندگان منتشر میشوند، یک راهنمای اولیه برای انتخاب جنس هستند اما چون معمولاً بر اساس آزمایشهای غوطهوری ساده (بدون فشار و تنش) تهیه شدهاند، ممکن است شرایط واقعی عملیات (غلظت سیال، فشار سیستم، تنش مکانیکی، جریان سیال و غیره) نتایج را تغییر دهد.

برای کاربردهای بسیار حساس (مثلاً انتقال مواد شیمیایی خاص در دمای و فشار بالا)، توصیه میشود تست سازگاری در شرایط واقعی یا شبیهسازیشده انجام شود. این کار اگرچه هزینه اولیه دارد اما از خسارتهای سنگین ناشی از خوردگی یا خرابی زودرس جلوگیری خواهد کرد.

مقایسه خلاصه انواع اتصالها

جدول زیر، مقایسهای کلی بین شش نوع اتصال پرکاربرد را از جنبههای مختلف نشان میدهد:

| ویژگی | جوشی لببهلب | جوشی ساکت | فلنجی | رزوهای | Ferrule (دوفروله) | کوپلینگ شیاردار |

| قابلیت دمونتاژ | خیر (دائمی) | خیر (دائمی) | بله (بازکردن آسان) | بله (نسبتاً آسان) | بله (آسان و مطمئن) | بله (بسیار سریع) |

| حداکثر فشار/دما | بسیار بالا | بالا | بالا (محدود به واشر) | پایین | بالا (ابزار دقیق) | متوسط (تا ≈400 psi) |

| مقاومت در برابر لرزش | عالی | متوسط | متوسط تا ضعیف | ضعیف | بسیار عالی | بالا (به دلیل انعطاف) |

| ریسک خوردگی شکافی | بسیار کم | زیاد (شکاف داخلی) | متوسط (زیر واشر) | زیاد (فضای رزوه) | ناچیز | کم |

| استانداردهای کلیدی | ASME B16.9, API 1104 | ASME B16.11 | ASME B16.5/B16.47 | ANSI B1.20.1 (NPT) | – (اختراع تجاری) | استانداردهای Victaulic و مشابه |

توضیح: اتصال Ferrule استاندارد صنعتی اختصاصی خود را ندارد و معمولاً هر شرکت (مثل Swagelok) طراحی ثبتشده خود را دارد. کوپلینگهای شیاردار نیز توسط شرکتهایی مثل Victaulic استانداردگذاری شدهاند.

تحلیل هزینه در چرخه عمر (LCC) اتصالها

یک مهندس آگاه هرگز انتخاب نوع اتصال را تنها بر مبنای کمینه کردن هزینه اولیه انجام نمیدهد. بلکه هزینهی کل دوره عمر (LCC) سیستم را در نظر میگیرد. هزینه چرخه عمر یک سیستم لولهکشی شامل اجزای زیر است:

- (هزینه اولیه تجهیز): قیمت خرید لولهها، اتصالات، و …

- (هزینه نصب و راهاندازی): هزینه نیروی کار، تجهیزات نصب، تستهای اولیه و آموزش

- (هزینه انرژی): هزینه عملیاتی تأمین انرژی برای پمپاژ سیال در کل عمر سیستم

- (هزینههای عملیاتی دیگر): شامل نیروی انسانی بهرهبرداری، مواد مصرفی و …

- (هزینه نگهداری و تعمیرات): هزینه تعویض قطعات فرسوده، آببندی مجدد اتصالها، تعمیرات دورهای و …

- (هزینه ناشی از توقف سیستم): زیان مالی ناشی از قطع تولید هنگام تعمیر یا تعویض اجزا

- (هزینههای زیستمحیطی): خسارات یا جریمههای مرتبط با نشت مواد آلاینده، انتشار گاز و …

- (هزینههای پایان عمر): هزینه جمعآوری، ضایعات یا دفع سیستم در انتهای عمر آن

در یک سیستم لولهکشی صنعتی (مثلاً یک ایستگاه پمپاژ) با عمر طراحی 15 تا 20 سال، سهم هزینه اولیه (خرید تجهیز) شاید تنها حدود ۱۰٪ از کل هزینه چرخه عمر باشد، در حالی که انرژی مصرفی حدود ۳۰–۴۰٪ و نگهداری و تعمیرات شاید ۲۰–۳۰٪ را تشکیل دهند. به بیان دیگر، صرفهجویی کوچک در هزینه خرید ممکن است به قیمت افزایش چشمگیر هزینههای بهرهبرداری در سالهای بعد تمام شود. به همین دلیل هنگام انتخاب نوع اتصال باید دید بلندمدت داشت و تمام هزینههای آتی ناشی از آن انتخاب را لحاظ کرد.

مقایسه هزینه نصب و اولیه

- اتصال جوشی: هزینههای نصب اتصالهای جوشی بالاست. نیاز به جوشکاران ماهر، انجام آزمایشهای غیرمخرب (رادیوگرافی، التراسونیک) روی جوشها، احتمالاً پیشگرمایش/پسگرمایش لولههای ضخیم و زمانبری خود فرآیند جوشکاری همگی باعث میشوند نصب یک خط جوشی پرهزینه و کند باشد. از طرف دیگر، هزینه اولیه خرید اتصالات جوشی (مثل قیمت زانوهای جوشی) نسبتاً کم و نزدیک به قیمت لوله است.

- اتصال فلنجی: هزینه اولیه خود فلنجها (مخصوصاً فلنجهای کلاسبالا یا آلیاژی) بالا است اما نصب آن نسبت به جوشکاری آسانتر و سریعتر است. البته هنوز هم بستن چندین پیچ با ترتیب مشخص وقتگیر است و برای اطمینان از آببندی باید با دقت انجام شود.

- اتصال مکانیکی شیاردار: هزینه اولیه کوپلینگهای شیاردار ممکن است بالا به نظر برسد (هر کوپلینگ شامل دو نیمه فلزی دقیق و یک گسکت است) اما هزینه نصب بسیار پایینی دارند. نصب یک کوپلینگ به چند دقیقه زمان نیاز دارد و نیروی کار غیر متخصص نیز از عهده آن برمیآید. تحقیقات نشان داده جوشکاری یا فلنجکردن میتواند تا 45٪ ساعت-کار بیشتری نسبت به استفاده از کوپلینگهای شیاردار نیاز داشته باشد.

- اتصال رزوهای: هزینه ابتدایی دندهکردن لوله و اتصالات رزوهای پایین است و نصب آن نیز سریع و کمهزینه است (فقط با نوار تفلون بستن). این مزیت بزرگ در پروژههای کوچک و موقت است. اما همانطور که گفته شد محدودیت کاربرد دارد.

مقایسه هزینه نگهداری، توقف و محیطزیست

- اتصال جوشی: اگر جوشها با کیفیت اجرا شوند، تقریباً هزینه نگهداری ناچیزی خواهد داشت. هیچ قطعهای برای نشتی یا شلشدن وجود ندارد. فقط باید گاه به گاه بازرسی شوند که ترک یا خوردگی موضعی نداشته باشند. از منظر محیطزیستی هم چون احتمال نشتی نزدیک صفر است، ریسک آلایندگی بسیار کم است.

- اتصال فلنجی: نیازمند توجه مداوم است. واشرها جزء مصرفی هستند و بسته به نوعشان شاید هر چند سال یکبار نیاز به تعویض داشته باشند. پیچها ممکن است در اثر خزش واشر یا لرزش به بازسفتکاری نیاز داشته باشند. هر بار باز کردن فلنج و عوضکردن واشر یعنی توقف بخشی از سیستم و هزینه نیروی کار بنابراین هزینه نگهداری یک خط فلنجی معمولاً قابل توجه است. از نظر محیطزیست هم احتمال نشت فلنج بالاست – کافی است واشر درست انتخاب نشده یا خوب سفت نشده باشد تا سیال تراوش کند. به ویژه برای سیالات خطرناک، هر نشتی کوچک میتواند عواقب بزرگی داشته باشد.

- اتصال شیاردار: شاید بهترین عملکرد را از حیث هزینههای نگهداری و توقف داشته باشد. چون باز و بسته کردن آن فوقالعاده سریع است (با باز کردن دو پیچ)، اگر نیاز به تعویض بخشی از خط یا باز کردن یک تجهیز باشد، حداقل توقف را ایجاد میکند. واشرهای آن (معمولاً EPDM یا NBR) عمر طولانی دارند و تا وقتی نشتی دیده نشود نیازی به تعویض نیست. برخی سیستمها با کوپلینگ شیاردار سالها بدون هیچ سرویسی کار کردهاند. همچنین از نظر ایمنی و محیطزیست، نشتی این اتصالها بسیار کم گزارش شده و اگر هم نشت کنند معمولاً آرام و تدریجی است، نه به صورت ناگهانی.

- اتصال رزوهای: پیچهای رزوهای ممکن است با گذشت زمان نشتی پیدا کنند و نیاز به محکمکردن مجدد یا افزودن خمیر آببندی داشته باشند. خوردگی رزوهها نیز مشکلساز است. بنابراین در خطوطی که سیال خورنده یا دمای بالا دارند، ممکن است هر چند وقت یکبار نیاز باشد بخشهای رزوهای تعویض شوند. این یعنی هزینه نگهداری متوسط به بالا. همچنین معمولاً هر جایی که رزوه بوده و بعد تصمیم به توسعه یا تغییر خط گرفته شود، کار نسبتاً مشکلی در پیش خواهد بود (باید لوله را برید و دنده جدید زد و …). از لحاظ محیطزیستی، نشتهای اندک از اتصالات دندهای نسبتاً شایع است و اگر سیال خطرناک باشد باید فوراً رسیدگی شود.

تاثیر قطر لوله و طراحی سیستم

نکته مهم دیگر، طراحی کلی سیستم پایپینگ است که روی هزینهها اثر میگذارد. به عنوان مثال انتخاب قطر لوله: اگر قطر را کوچک در نظر بگیریم، سرعت سیال زیاد میشود و ممکن است نیاز به پمپ بزرگتر (انرژی بیشتر) باشد؛ اگر قطر را بزرگ بگیریم، هزینه اولیه لوله و اتصالات بالاتر میرود ولی مقاومت هیدرولیکی کم و انرژی پمپاژ کمتر میشود. در نتیجه همیشه یک نقطه بهینه بین اینها وجود دارد. به همین ترتیب، برای اتصالات: یک فلنج بزرگ (مثلاً 30 اینچ طبق B16.47) قیمت خیلی بالایی دارد، اما شاید انتخاب آن الزامی باشد چون سیستم نیاز به قطر بزرگ دارد تا انرژی پمپاژ معقول بماند. مهندس طراح باید همه این trade-offها را ارزیابی کند.

به طور خلاصه، هزینه چرخه عمر یک سیستم کمترین خواهد بود اگر در مرحله طراحی و خرید، تصمیمات بهینه (و نه لزوماً ارزانترین) گرفته شود. مثلاً ممکن است هزینه اولیهی بیشتر برای جوشکاری یک خط، در بلندمدت خیلی بهصرفهتر از استفاده از اتصالات دندهای ارزان باشد که مدام نشتی میدهند و هزینه تعمیر و توقف تولید به سیستم تحمیل میکنند. مهندس باید با محاسبات و شاید استفاده از ابزارهای نرمافزاری، هزینه کلی سناریوهای مختلف را برآورد کند و آنگاه تصمیم بگیرد.

توصیههای تخصصی نهایی

در انتخاب نوع اتصال برای هر بخش از سیستم پایپینگ، باید شرایط کاری، اهمیت آن بخش، ملاحظات فنی و هزینهای را یکجا لحاظ کرد. در زیر، برای چند سناریوی متداول، اتصال مناسب و دلیل آن پیشنهاد شده است:

- خطوط انتقال بسیار حیاتی (مثلاً خطوط اصلی نفت/گاز با فشار بالا): اتصال جوشی لببهلب چرا: ایجاد یک اتصال همگن با لوله که هیچ نقطه نشتی ندارد و از نظر استحکام و عمر خستگی بهترین عملکرد را دارد. این خطوط معمولاً طبق API 1104 جوشکاری و تست میشوند تا از کیفیت آنها اطمینان حاصل شود. هزینه اولیه جوشکاری زیاد است ولی در برابر هزینههای نشت احتمالی یا ترکیدن خط اصلاً قابل مقایسه نیست.

- لولهکشی ابزار دقیق دارای لرزش و خطوط نمونهگیری: اتصال مکانیکی دو-فروله (مانند Swagelok)چرا: این اتصالها برای ارتعاش طراحی شدهاند و مقاومت بسیار بالایی در برابر لرزش و خستگی دارند. ضمن اینکه هر زمان لازم باشد میتوان آنها را باز کرد و دوباره بست بی آنکه نشتی کنند. در این سیستمها که کالیبراسیون دورهای و تعویض قطعات امری رایج است، قابلیت دمونتاژ سریع و مطمئن بسیار ارزشمند است.

- اتصال تجهیزات بزرگ (مثل پمپ، کمپرسور، شیرهای سنگین) به خط لوله: چرا: تجهیزات باید قابل جداسازی باشند (برای تعمیرات اساسی یا تعویض). اتصال فلنجی این امکان را فراهم میکند که مثلاً یک پمپ را بدون بریدن لوله از مدار خارج کنید. علاوه بر این، فلنجهای گلودار میتوانند فشار و دمای بسیار بالا را هم تحمل کنند و برای وصل شدن به نازل تجهیزات تحت فشار بهترین انتخاب هستند. البته همانطور که گفته شد باید مونتاژ فلنج با دقت انجام شود تا آببندی 100% حاصل گردد.

- لولهکشیهای زیرزمینی یا روی سطح زمین با امکان حرکت (آبرسانی، فاضلاب، خطوط معادن): کوپلینگ شیاردار چرا: این اتصالات اندکی انعطافپذیری دارند و میتوانند نشست زمین یا انبساط حرارتی خط را بدون شکست تحمل کنند. ضمن اینکه سریعترین روش نصب هستند و پروژه را جلو میاندازند. تجربه نشان داده در سیستمهای آتشنشانی، گرمایش شهری و … استفاده از کوپلینگ Victaulic بسیار موفق بوده است. برعکس، استفاده از فلنج زیرخاک اصلاً توصیه نمیشود زیرا فلنجها صلباند و اگر لوله ذرهای تکان بخورد یا بخزد، احتمال نشت واشر زیاد است.

- لولهکشی سرویسهای جانبی کمفشار، قطر کوچک (آب ابزار دقیق، هوا، سوخترسانی کوچک): اتصال دندهای چرا: این خطوط اهمیتی به اندازه خطوط فرایندی اصلی ندارند و فشارشان نیز پایین است، لذا سادهترین و ارزانترین اتصال (دندهای) کافی است. همچنین معمولاً قطر آنها کوچکتر از 2 یا 3 اینچ است که به راحتی میتوان رزوه کرد. البته باید دقت کرد در نزدیکی تجهیزات حساس (مثل ورودی ابزار دقیق خیلی دقیق) اتصال دندهای میتواند ارتعاش ایجاد کند یا نشت کند، پس حتیالمقدور در خود دستگاههای دقیق از اتصالات Ferrule استفاده شود.

در پایان، چند توصیه کلی برای تضمین یکپارچگی اتصالات در سیستمهای پایپینگ را مرور میکنیم:

- از بین بردن شکاف در محیطهای خورنده: اگر سیستم در معرض سیالات حاوی کلرید یا سایر خورندههای قوی است (پتروشیمی، آبشیرینکن، آب دریا و …)، حتماً از ایجاد شکاف در طراحی اتصال اجتناب کنید. یعنی از جوش ساکت و رزوهای در این محیطها استفاده نشود. بهترین انتخاب، جوش لببهلب یا اتصالهای کاملاً آببند مکانیکی بدون فضای مرده (مثل Ferrule) است. حتی آلیاژهای گرانقیمت هم در شکاف تنگ نهایتاً تسلیم خوردگی موضعی میشوند و این پاشنه آشیل طراحی است.

- کنترل کیفیت جوشکاری طبق API 1104: برای خطوط انتقال فشار بالا، عدم هممحوری لبهها، کیفیت جوش و تستهای NDT باید به شدت تحت نظارت باشند. عدم رعایت حد 3 میلیمتر اختلاف لبهها قابل قبول نیست چون میتواند منجر به تمرکز تنش و شکست حین بهرهبرداری شود. همچنین پس از جوش، روشهای تنشزدایی (در صورت لزوم) انجام شود. هزینه بازرسی جوش بسیار کمتر از هزینه تعمیر یک خط لوله نشتی یا ترکخورده در سرویس است.

- مدیریت صحیح مونتاژ فلنجی: همانطور که گفته شد، بیشترین نشتیها در نقاط فلنج رخ میدهد. پس حتماً از واشر مناسب استفاده کنید (برای مثال برای بخار از واشر اسپیرال ووند، برای اسید از تفلون، و …)، فلنجها را قبل از سفت کردن دقیقاً هممحور کنید و پیچها را با آچار تورک و ترتیب ضربدری سفت نمایید. پس از مدتی کارکرد (مثلاً رسیدن به دمای عملیاتی) یک بار دیگر پیچها را چک کنید. این رویه شاید وقتگیر باشد ولی از نشتیهای بعدی و خوابیدن غیرمترقبهی واحد جلوگیری میکند.

- تست سازگاری شیمیایی در شرایط واقعی: همانطور که اشاره شد، اگر سیستم شما شامل سیال یا شرایط خاصی است که شک دارید جنس استاندارد موجود جواب دهد، حتماً یک نمونه کوچک از مواد را در آن شرایط تست کنید. مثلاً اگر قرار است از واشر خاصی در دمای 200°C و تماس با حلال آلی استفاده کنید و نمودارهای مقاومت شیمیایی مرجع کافی نیستند، میتوانید آن ماده را چند هفته در همان سیال (در آن دما و فشار) غوطهور کنید و تغییرات وزن یا خواص آن را بسنجید. این آزمونهای ساده بهتر از حدس و گمان هستند و جلوی مخاطرات بزرگ را میگیرند.

در مجموع، دقت در انتخاب نوع اتصال، جنس مواد و نحوهی نصب آنها تضمین میکند که سیستم پایپینگ شما سالها بدون نشتی و حادثه به کار خود ادامه دهد و هزینههای نگهداری در حداقل ممکن باشد. همواره به یاد داشته باشیم که اتصالها قلب تپندهی یک سیستم لولهکشیاند و توجه کافی به آنها ضامن یکپارچگی و موفقیت کل سیستم است.